از روزهای اولیه پیدایش صنعت جوشکاری لیزری، تغییرات زیادی ایجاد شده است. کلاس لیزرها تغییر کرده است. اکنون منابع لیزری دارای توان بالاتر، طول موجهای مختلف و طیف وسیعتری از قابلیتهای پرتو پالسی هستند. به این پیشرفتهای جدید در تحویل پرتو، سخت افزار و نرم افزار کنترل ماشین، حسگرهای فرآیند و درک بهتر فرآیند جوشکاری لیزری را نیز باید اضافه کرد.

طراحان و سازندگان لیزر، قابلیت جوشکاری لیزر را به خوبی درک کرده و در حال طراحی محصولاتی هستند که از مزایای منحصر به فرد جوشکاری لیزر بهره میبرند. این ویژگیها شامل گرمای ورودی کم، نواحی تحت تأثیر همجوشی باریک و خواص مکانیکی عالی در موادی است که قبلاً با استفاده از فرآیندهایی که حرارت ورودی بیشتری به قطعه میدهند جوش داده میشدند. نتایج، جوش هایی هستند که قویتر و از نظر زیبایی جذابتر هستند. فرآیندهای دستیابی به آنها به زمان راه اندازی بسیار کمتری نیاز دارند و میتوانند خودکار شوند. و در نهایت نیز نتیجه اصلی کاهش قیمت محصول است. همه اینها قابلیت جوشکاری لیزری را برای طرحهای جدید محصولات به ویژه در چند سال اخیر گسترش داده است.

لیزرهای فیبری ، محرک اصلی تحول در ایجاد طرحهای مدرن و پیچیده صنعتی است.

نسلهای قبلی منابع لیزر، از جمله لیزرهای Nd:YAG و لیزر CO2، در کاربرد جوشکاریشان به دلیل طول موج، توان متوسط کم یا پاسخ محدود به کنترلهای سرعت بالا دچار معایب زیادی بوده و هستند. همه این مشکلات با ظهور لیزرهای فیبر موج پیوسته با توان بالا (CW) و موج شبه پیوسته (QCW) با طول موج مادون قرمز نزدیک و توانایی کنترل با سرعت بالا و وضوح بالا تغییر کرد. سازندگان سیستمهای لیزر فیبر، سخت افزارها و نرم افزارهای جدیدی را توسعه دادهاند که با توسعه کاربردها انقلابی در تولیدات صنعتی مدرن همه حوزهها ایجاد کرده است.

پیشرفت دیگر در این حوزه، لیزرهای فیبر چند منظوره است. دستگاه های لیزر امروزی نسبت به گذشته انعطاف پذیرتر هستند. در حال حاضر برای این سیستمها انجام چندین عملیات لیزری از جمله برش، جوشکاری، حفاری و علامت گذاری، با استفاده از یک دستگاه بر روی یک قطعه یا خانوادهای از قطعات، رایج است. از آنجایی که کنترل فرآیند در لیزر فیبر دقیقتر است، دامنه پارامترهای متغییر در طول فرآیند پردازش ماده گستردهتر است. کنترل اضافی توانایی بیشتری را برای جوشکاری لیزری مواد غیر مشابه فراهم میکند.

انواع جوشکاری لیزر فیبر نوری

جوشکاری بدون ماده پرکننده: در این روش قطعات بدون افزودن مواد اضافی به هم متصل میشوند که به بالاترین سطح اتصال و آماده سازی اتصال نیاز دارد. از آنجایی که هیچ مادهای اضافه نمیشود، لازم است مواد جوش داده شده در طول فرآیند جوشکاری در تماس نزدیک باقی بمانند. هر گونه جدایی قابل توجهی از مواد میتواند منجر به یک پروفیل جوش غیرقابل قبول یا شکست کامل اتصال جوش شود.

جوشکاری افزودنی: در این حالت موادی معمولاً به صورت سیم فلزی یا پودر به محل اتصال جوش اضافه میشوند. سه دلیل برای افزودن مواد به جوش عبارتند از:

- تناسب مفصل: با افزودن مواد اضافی، مفصل در برابر عدم تطابق لبهها تحمل بیشتری دارد و منجر به جوشهای قابل قبول اتصالات با تناسب کمتر میشود.

- هندسه جوش: از افزودن فلز پرکننده برای کنترل شکل و اندازه جوش استفاده میشود. حفظ یک تاج (سطح محدب جوش) تقویتکنندهای ایجاد میکند که برای اتصالاتی که نیاز به استحکام مکانیکی و عمر بالا در عملکرد طراحی کلی محصول دارند، مهم است.

- فلزات غیرمشابه: فلز پرکننده برای تسهیل جوشکاری فلزات و آلیاژهای غیرمشابه که از نظر متالورژی ناسازگار هستند، اضافه میشود.

افزودن سیم یا پودر به محل اتصال جوش متغیرهای کنترلی بیشتری ایجاد میکند. کاربردهایی وجود دارد که در آن تفاوت در ریزساختار فلزی قابل توجه است. بنابراین ارزیابی دقیق قبل از انتخاب کلاس جوش مورد نیاز است. به عنوان مثال فولادهای زنگ نزن سری 300 هستند که برای کاهش اعوجاج اتصالات جوش به حرارت ورودی کمتری نیاز دارند. این امر باعث میشود که جوشکاری لیزری فیبر به فرآیند انتخابی برای جوشکاری فلزات نازک مانند فولاد ضد زنگ تبدیل شود. در کاربردهای دیگر، فرآیند جوشکاری نیازمند افزودن فلز پرکننده برای کنترل ریزساختار اتصال جوش است. به طور خاص، جوشهایی از ترکیبهای فلزی یا آلیاژی غیرمشابه که به دلیل تشکیل ترکیبات بینفلزی شکننده، مستعد ترک خوردن هستند، میتوانند قابل جوش باشند. این با افزودن آلیاژی که ترکیب فلز جوش را با خواص مکانیکی بهتر تولید می کند، انجام می شود.

محصولات طراحی شده با استفاده از جوش لیزری فیبر

کاربردهای موفقیت آمیزی از جوش لیزری در بسیاری از صنایع با استفاده از فلزات مختلف، شکل، اجزاء، اندازه و حجم مختلف وجود دارد. در ادامه از میان دریای وسیع کاربردهای لیزرهای فیبر نوری، برخی از نمونه های مهم صنعتی در حوزه جوش لیزر فیبری را بررسی خواهیم کرد.

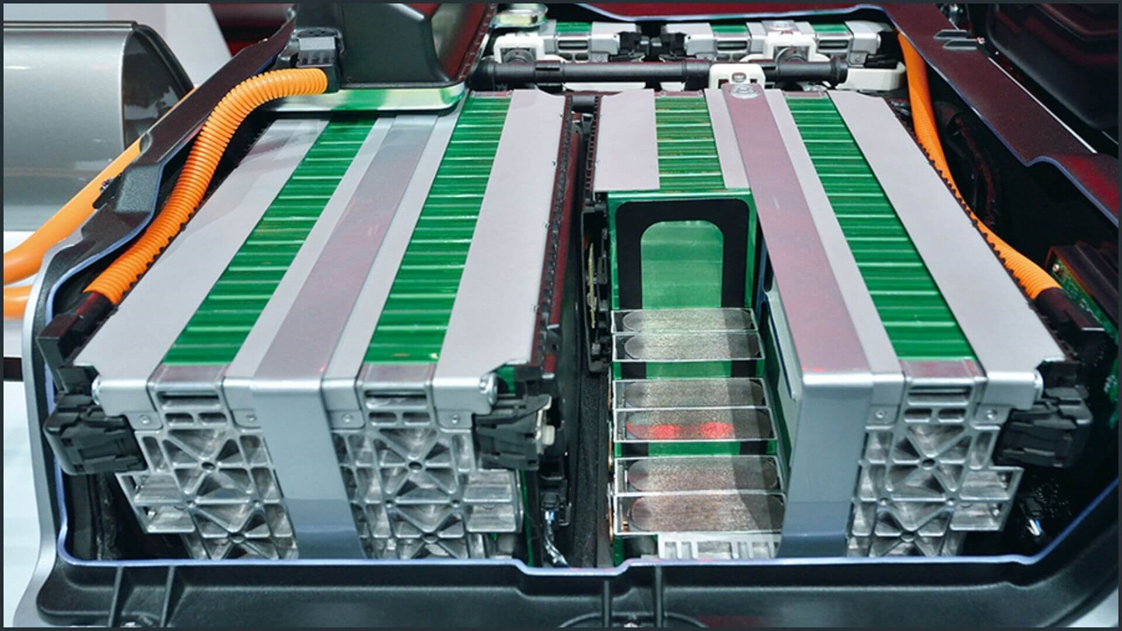

- جوش باتری

افزایش کاربرد باتریهای لیتیومی در خودروهای الکتریکی و بسیاری از دستگاههای الکترونیکی، استفاده از جوشکاری لیزر فیبر در طراحی محصول را برای تولیدکنندگان این محصول صنعتی ضروری کرده است. اجزای حامل جریان الکتریکی تولید شده از آلیاژهای مس یا آلومینیوم به پایانهها با استفاده از جوش لیزری فیبر برای اتصال سلولها در باتری متصل میشوند. آلیاژهای آلومینیوم معمولاً سری 3000 و مس خالص برای ایجاد تماس الکتریکی با پایانههای مثبت و منفی باتری با لیزر جوش داده میشوند. طیف کاملی از مواد و ترکیبات مواد مورد استفاده در باتریها که کاندیدای فرآیندهای جوشکاری لیزر فیبر جدید هستند به سرعت در حال رشد و توسعه هستند.

باتریهای خودروهای برقی امروزی برای عمر بیش از 10 سال طراحی شدهاند. برای اطمینان از عملکرد قابل اعتماد در طول این طول عمر، اجزای جداگانه و سلولهای درون باتری با جوشهای متعددی متصل میشوند. جدیدترین پیشرفتها در فناوری جوش لیزری فیبر اکنون این امکان را فراهم میکند که این اتصالات از مواد غیرمشابه مانند آلومینیوم، مس و سایر مواد به طور کارآمد با کیفیت تکرار شونده جوش داده شود.

همپوشانی و اتصالات جوش داده شده با لیزر فیبر نوری در باتریهای الکتریکی ، اتصالات مختلف را در باتری ایجاد میکنند. جوش دادن مواد حامل جریان الکتریکی به پایانه های منفی و مثبت باعث ایجاد یک تماس الکتریکی کامل میشود. مرحله جوشکاری مونتاژ سلول نهایی، آب بندی درز قوطیهای آلومینیومی و حفاظت از مایع الکترولیت نیز از مزایای دیگر جوش لیزر فیبر در باتری ها است.

از آنجایی که انتظار می رود باتری به مدت 10 سال یا بیشتر به طور قابل اعتماد کار کند، این جوشهای لیزری به طور مداوم کیفیت بالای خود را حفظ میکنند. از این رو لیزر فیبر نوری عضو جدایی ناپذیر در صنعت تولید باتریهای مختلف در صنعت امروزی است. با تجهیزات و فرآیند صحیح جوشکاری لیزر فیبر، ثابت شده است که جوش لیزری به طور مداوم جوشهایی با کیفیت بالا در آلیاژهای آلومینیومی سری 3000 تولید میکند که دارای اتصالات فلزی غیرمشابه هستند.

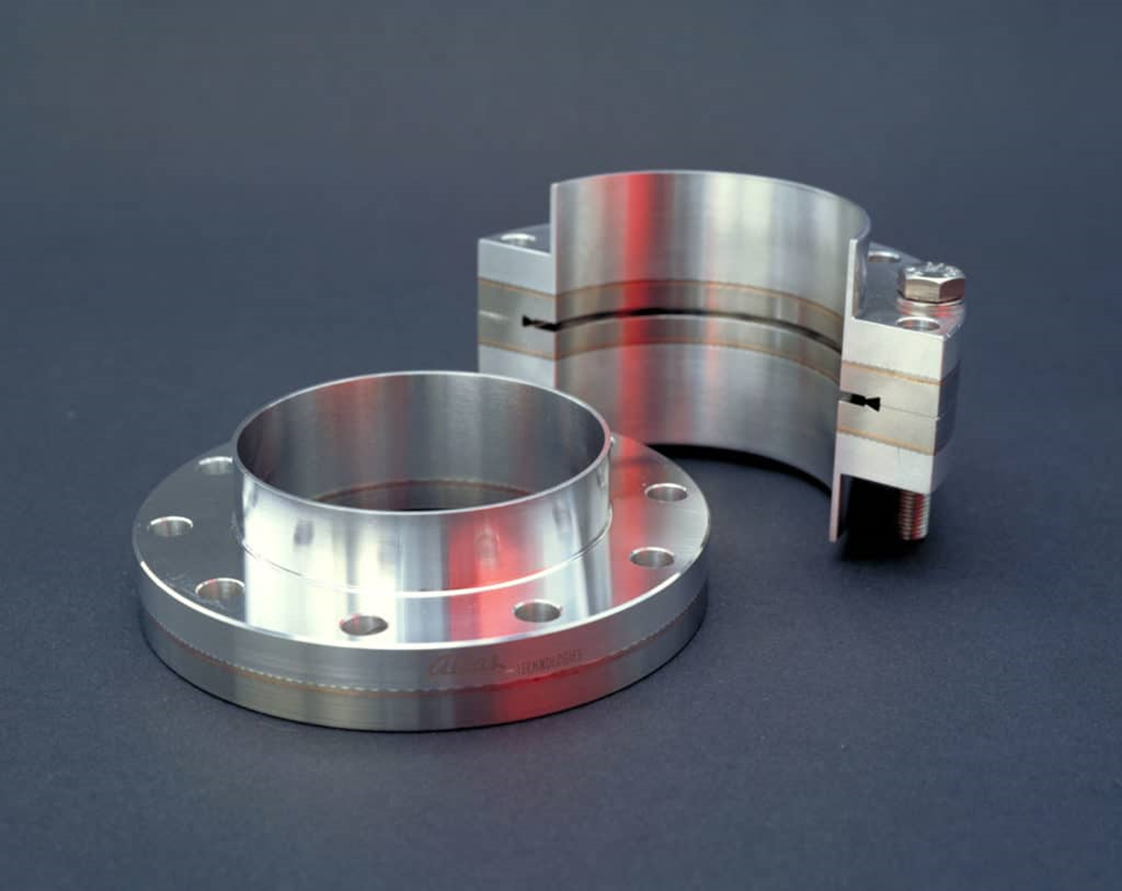

- جوشکاری اجزای ماشینکاری دقیق

مهر و موم های مورد استفاده در کشتیها و پالایشگاه های شیمیایی و برای تولید دارو در اصل از نوع جوشکاری TIG بودند. به دلیل استفاده از آنها در محیط های حساس، این قطعات از مواد آلیاژی مبتنی بر نیکل با درجه حرارت بالا و مقاوم در برابر مواد شیمیایی، ماشین کاری دقیق و آسیاب می شوند. اندازه لات ها معمولاً کوچک هستند و تعداد تنظیمات زیاد است.

مونتاژ این قطعات با استفاده از جوش لیزری فیبر بهبود یافته است. توجیه جایگزینی فرآیند جوشکاری قوس رباتیک قبلی با جوشکاری لیزر فیبر با استفاده از دستگاه مختصات دکارتی چهار محوره عبارت بود از: (1) کیفیت به طور مداوم جوش های لیزری، (2) سهولت تغییر از یک پیکربندی جزء به دیگری که زمان راه اندازی را کاهش داد. ، (3) خودکار کردن فرآیند جوشکاری لیزر با استفاده از یک دستگاه لیزر CNC چهار محوره باعث بهبود توان عملیاتی و کاهش هزینههای مونتاژ شد.

- جوش هرمتیک(Hermetic) بسته های الکترونیکی

قطعات الکترونیکی مهر و موم هرمتیک(کاملا ضد آب و ضد هوا) در دستگاه های پزشکی، مانند ضربان سازها، و سایر محصولات الکترونیکی، جوشکاری لیزر فیبر را به فرآیند انتخابی برای کاربردهایی که نیاز به بالاترین قابلیت اطمینان دارند، تبدیل کرده است. پیشرفت اخیر در فرآیند جوشکاری هرمتیک، نگرانیهای مربوط به جوشکاری لیزری و نقطه پایانی جوش را برطرف کرده است، که یک نقطه مهم در تکمیل مهر و موم هرمتیک است. تکنیکهای قبلی جوشکاری لیزر منجر به فرورفتگی در نقطه پایانی هنگامی که پرتو لیزر خاموش میشود، حتی زمانی که توان لیزر را کاهش میدهد، میشد. کنترل پیشرفته پرتو لیزر فیبر، فرورفتگی را در جوش های نازک و نفوذ عمیق از بین می برد. نتیجه هندسه ثابت و عدم تخلخل در نقطه پایانی با ظاهر و آرایشی بهبود یافته و کارکرد قابل اطمینان تر است.

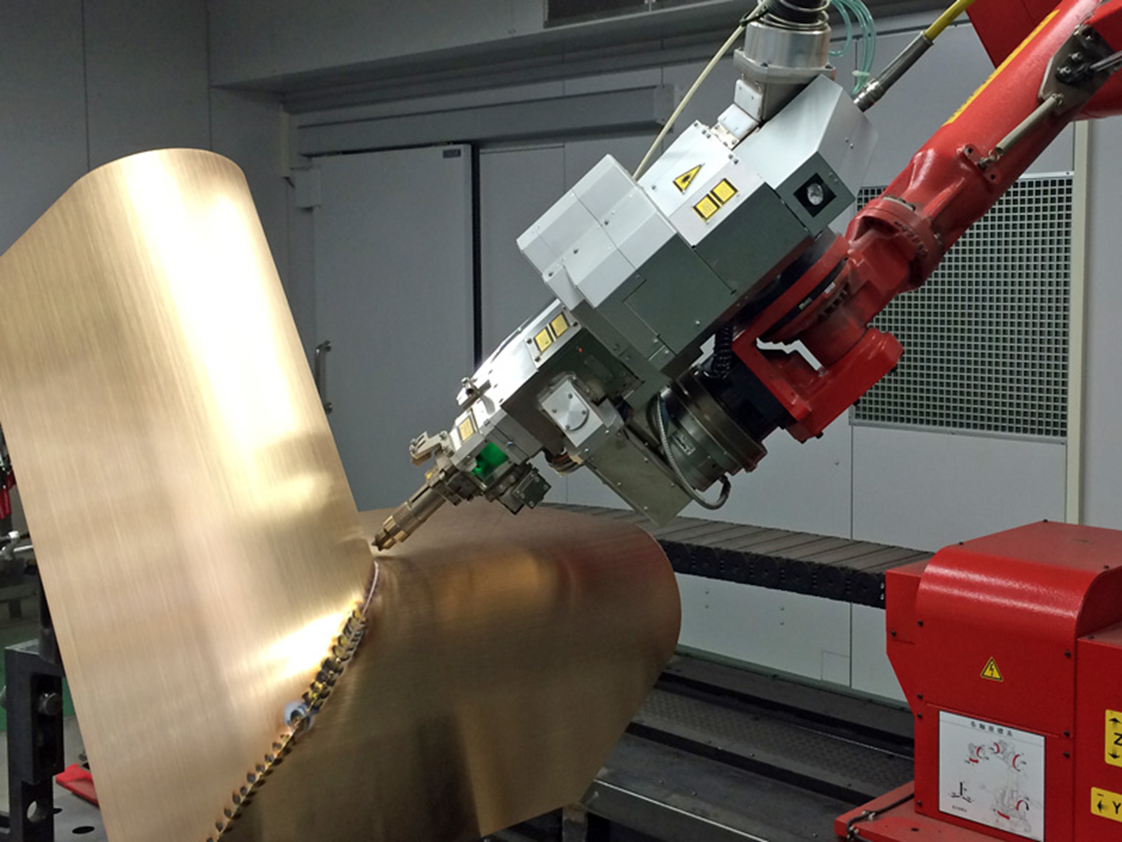

- جوشکاری در صنایع هوافضا

جوشکاری لیزری نیکل و آلیاژهای صنعت هوافضا مبتنی بر تیتانیوم به کنترل هندسه جوش و ریزساختار جوش، از جمله به حداقل رساندن تخلخل و کنترل اندازه دانه نیاز دارد. در بسیاری از کاربردهای هوافضا، خواص فرسودگی جوش یک معیار طراحی حیاتی است. به همین دلیل، طراحان تقریباً همیشه مشخص می کنند که سطوح جوش محدب یا اندکی تاج دار باشند تا تقویت کننده جوش ایجاد شود. برای رسیدن به این هدف، از سیم پرکننده با قطر 1.2 میلی متر در فرآیند خودکار استفاده می شود. افزودن سیم پرکننده به یک اتصال لب به لب منجر به یک تاج ثابت در هر دو مهره جوش بالا و پایین می شود. انتخاب آلیاژ سیم نیز با اطمینان از ریزساختار جوش به خواص مکانیکی جوش کمک می کند.

جوشکاری لیزر فیبر اجزای محصولات در صنعت هوافضا مبتنی بر نیکل با دمای بالا، اتصال ثابت و قوی را تضمین می کند. جوش هایی که الزامات هندسه و کیفیت برای کاربردهای هوافضا را برآورده می کنند، به راحتی توسط لیزرهای فیبری توان بالا تولید می شوند. این جوش ها در محیط های با فشار هوای بسیار بالا یا در دماهای خیلی زیاد محیط کاری عملکرد مطلوب را از خود نشان میدهند.

- جوشکاری غیر مشابه فلزات اجزای ورق فلزی

توانایی ایجاد محصولات با استفاده از فلزات و آلیاژهای مختلف به میزان زیادی انعطافپذیری طراحی و تولید را افزایش میدهد. بهینه سازی خواصی مانند مقاومت در برابر خوردگی، سایش و حرارت محصول نهایی در حالی که هزینه آن را مدیریت می کند، یک انگیزه رایج برای جوشکاری فلزات غیرمشابه است. اتصال فولاد ضد زنگ و فولاد با روکش روی (گالوانیزه) یک نمونه از این کاربرد جوش لیزر فیبری است. به دلیل مقاومت عالی در برابر خوردگی، هر دو فولاد ضد زنگ 304 و فولاد کربنی با روکش روی کاربرد گسترده ای در کاربردهای متنوعی مانند لوازم آشپزخانه و اجزای هوانوردی پیدا کرده اند. این فرآیند چالشهای ویژهای را به همراه دارد، بهویژه از آنجایی که پوشش روی میتواند مشکلات جدی با تخلخل جوش ایجاد کند. در طول فرآیند جوشکاری، انرژی که فولاد و فولاد ضد زنگ را ذوب می کند، روی را در دمای حدود 900درجه سانتی گراد تبخیر می کند، که به طور قابل توجهی کمتر از نقطه ذوب فولاد ضد زنگ است. نقطه جوش (تبخیر) پایین روی، باعث ایجاد بخار در طی فرآیند جوشکاری سوراخ کلید می شود. در تلاش برای فرار از فلز مذاب، بخار روی ممکن است در حوضچه جوش انجماد محبوس شود و منجر به تخلخل جوش بیش از حد شود. در برخی موارد، بخار روی با انجماد فلز و ایجاد سوراخهای دمنده یا زبری سطح جوش خارج میشود. با طراحی مناسب اتصال و انتخاب پارامترهای فرآیند لیزر فیبر، جوش های آرایشی و مکانیکی سالم به راحتی تولید می شوند. همانطور که در زیر نشان داده شده است.

با توجه به کاربردهای فراوان در طول سالیان متمادی، جوشکاری لیزری را نباید "غیر سنتی" در نظر گرفت. اکنون با جوشکاری لیزر فیبر، کاربردهای محصول جدید در همه جا وجود دارد . در بسته های الکترونیکی، دستگاه های پزشکی، وسایل نقلیه ای که رانندگی می کنیم، هواپیمایی که در آن پرواز می کنیم، در تجهیزات پردازش و حسگرها و... لیست محصولات تولید شده با جوش لیزری تقریبا بی پایان است. بسیاری از محدودیت های قبلی جوش لیزری دیگر وجود ندارند یا به راحتی برطرف می شوند.

در حالی که جوشکاری لیزر فیبر در ابتدا ممکن است ترسناک باشد، بارها نشان داده شده است که طراحی محصول جدید را با بهبود قابل توجهی در هزینه، کیفیت و عملکرد ممکن می سازد. تامین کنندگان سیستم لیزر، با کارکنان مهندسی برنامه های کاربردی موجود، اکنون راه حل های کلیدی ارائه می دهند. این نه تنها شامل ماشین می شود، بلکه شامل تثبیت و تکنیک های پردازش آسان تر نیز می شود.

09372182206

09372182206

دیدگاه خود را بنویسید